采用鉑佬熱電偶細絲制造的快速測溫熱電偶,具有測溫精度高、復現性好、響應速度快等諸多優點,因此,在鋼鐵冶金工業中,廣泛用于準確測量煉鋼過程中鋼液的溫度、氧活度、碳含量等關鍵指標。近年來鉑、佬等貴金屬原材料價格暴漲,為了節約成本、降低消耗,各快速測溫熱電偶生產廠家采用的鉑熱電偶細絲直徑逐年減小。細絲直徑已經從0.07mm、0.08mm減小至0.05mm、0.04mm、甚至40.03mm。直徑減小化的結果造成生產過程斷絲現象愈發突出、成品率顯著降低,嚴重影響了生產的正常進行和生產規模的擴大。作者對鉑佬熱電偶細絲斷絲現象進行了分析,并提出了解決問題的辦法。

1、非金屬夾雜物導致的斷絲

采用掃描電鏡對該類型斷絲的斷口進行形貌觀察和分析,微觀形貌見圖1。從圖1可以看出,斷口處呈現有不同縮頸狀態,在斷口面伴有2次裂紋,局部是清楚的韌性斷裂區,截面處是非金屬夾雜物引起的碎裂區,可以看到明顯的孔洞和孔洞中的夾雜物。經電子探針微區分析,這些夾雜物主要是Al?03、Zr02,是在熔煉工序引入的。作者采用石英砂打結坩鍋熔煉鉑鍺合金時,如果坩鍋燒結不充分或升溫速度過快,就會在熔煉過程中損壞,導致耐火材料脫落。采用真空中頻爐熔煉鉑銘合金時,會產生強烈的電磁攪拌作用,造成熔融金屬對坩鍋強烈的機械沖刷,也易導致耐火材料脫落。由于夾雜物與周圍基體之間的物理性質和變形性能存在著較大的差異,在以后的加工過程中,基體的均勻、連續性受到破壞,引起應力集中,成為材料的薄弱環節,導致材料局部強度和韌性降低。在拉拔細絲過程中的拉應力作用下,夾雜物聚集區域首先開裂產生裂紋源,并進一步擴展形成孔洞,這些孔洞的形成和長大又推進夾雜物和周圍基體的進一步分離,形成較大的裂紋。當裂紋達到臨界尺寸時,迅速擴展,出現解理斷裂,導致斷絲現象發生。

為了防止該類型斷絲現象發生,熔煉前須充分燒結坩鍋;熔煉時應緩慢升溫,防止坩鍋因升溫速度過快發生炸裂現象;熔煉時間不宜太長,以避免熔融金屬對鍋過度的機械沖刷。

2.2氣孔導致的斷絲

采用掃描電鏡對該類型斷絲的斷口進行形貌觀察和分析,發現斷口面有明顯的孔洞,孔洞內壁呈光滑的自由表面,看不到夾雜物(圖2)。該類型斷絲的原因是由于熔煉時氣體未能全部排出熔融金屬,凝固時,氣體被保存在鑄錠內部。當后績拉絲至一定尺寸時,氣孔所在處強度和韌性急劇降低,出現解理斷裂,導致斷絲現象發生。氣體主要來源于:①原料帶入,鉑、輕是海綿狀或粉狀,多孔的原料吸附了大量氣體,熔化時熔解在金屬熔體中。②鉑、鍺在熔煉過程中吸氣,隨著含佬量的增加,吸氣現象越發嚴重。

為了防止該類型斷絲現象發生,須減少鑄鍵中的氣體含量,在熔煉時采取必要的除氣措施。常用的除氣措施有:

①海綿鉑在配料前預熔成錠,以.減少原料帶入的氣體。

②真空除氣。在一定溫度下,每100g金屬所能溶解氣體的體積(標準狀態)V與氣體和金屬接觸界面的分壓力p的平方根成正比,即:V=A師,k是平衡常數,表示標準狀態時金屬中氣體的平衡溶解度。由公式可以看出,隨著真空度的提高,p減少,V也減少。因此,熔煉鉑鍺合金應采用真空熔煉工藝,以減少鑄鍵中的氣體含量。

③冷凝除氣。氣體在室溫的固體金屬中的溶解度很小,隨著溫度的升高其溶解度緩慢增加,接近熔點時,溶解度急劇增加,繼續提高溫度,氣體的溶解度加大至大值后開始下降。當熔融金屬緩慢凝固時,未析出的氣體將集中在殘余的熔融金屬中,這些殘余熔融金屬******凝固時,過量的氣體排入氣相;再升溫熔化已凝固的金屬,反復多次,同時利用中頻感應電爐強烈的攪拌作用,讓氣體充分地從液面擴散逸出,快速升溫熔化澆鑄,可使鑄錠中的氣體含量減少。在實際工作中,作者等人將上述措施結合起來已取得了很好的效果。

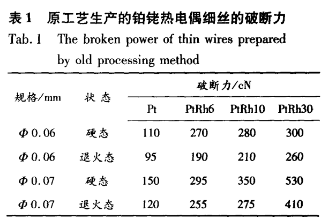

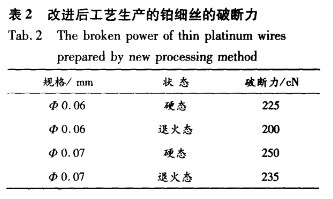

為了防止該類型斷絲現象發生,作者等對鉑細絲加工工藝中的配料、熔煉、熱開坯鍛打、軋制、中間退火處理、絲材拉拔各工序進行調整。采用改進后工藝生產的鉑細絲的破斷力見表2。從表2可看出,采用改進后工藝生產的2種規格鉑細絲其硬態或是退火態的破斷力均有明顯提高,拉拔鉑細絲時斷絲現象明顯減少,取得了比較滿意的結果。

3結論

(1)鉑銘熱電偶細絲斷絲現象分為5種類型:

非金屬夾雜物導致的斷絲、氣孔導致的斷絲、鑄錠縮孔導致的斷絲、應力積累導致的斷絲、絲材本身破斷力低導致的斷絲。

(2)非金屬夾雜物導致的斷絲是由熔煉過程中坩場破裂引起的,可通過充分燒結坩塌、緩慢升溫、縮短熔煉時間等措施解決。

(3)氣孔導致的斷絲是由于絲材內部存在氣孔,可在熔煉澆鑄過程中采取必要的除氣措施解決。

(4)鑄鍵縮孔導致的斷絲是由于鑄錠存在縮孔,應在澆鑄時嚴格控制澆鑄溫度和澆鑄速度。

(5)應力積累導致的斷絲是由于絲材內部的應力積累過多,可在拉拔細絲過程中采取合適的退火處理工藝和拉拔工藝解決。

(6)絲材本身破斷力低導致的斷絲是由于鉑細絲本身的破斷力低,可通過對整個加工工序采取改進措施解決。